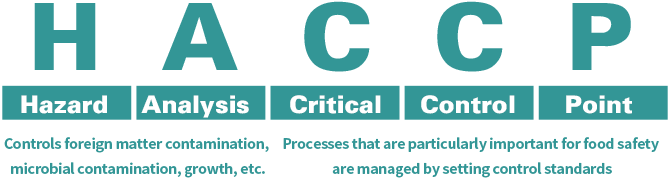

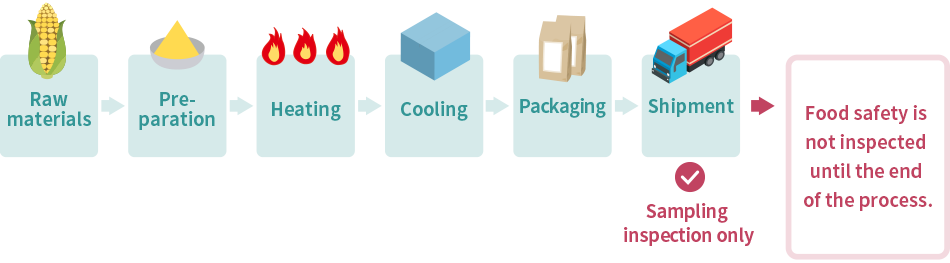

खाद्य सुरक्षा विज्ञान में, यदि भोजन का उचित प्रबंधन न किया जाए, तो उससे मनुष्यों के स्वास्थ्य को जो खतरा हो सकता है, उसे खतरा कारक कहा जाता है। खतरा कारकों को तीन श्रेणियों में विभाजित किया जाता है: "जैविक", "रासायनिक" और "भौतिक"। एचएसीसीपी में खतरों का विश्लेषण करते समय, इन तीन वर्गीकरणों का उपयोग करके खतरों पर विचार करना आवश्यक है।

जैविक खतरे

कई जैविक खतरे सूक्ष्मजीवों के कारण होने वाले संभावित स्वास्थ्य खतरों को संदर्भित करते हैं।

इसे मोटे तौर पर (1) बैक्टीरिया, (2) रिकेट्सिया, (3) वायरस, (4) प्रोटोज़ोआ, (5) यीस्ट और (6) फफूंद में विभाजित किया जा सकता है। इनसे होने वाला नुकसान मुख्यतः खाद्य विषाक्तता है, और कुछ मामलों में यह नुकसान गंभीर भी हो सकता है।

रासायनिक खतरे

रासायनिक खतरे से तात्पर्य "रासायनिक पदार्थों" जैसे रसायनों, सफाई एजेंटों और कीटनाशकों के भोजन में गलती से मिल जाने और उपभोक्ताओं को नुकसान पहुंचाने के खतरे से है।

सॉसेज और हैम के उत्पादन में प्रयुक्त सोडियम नाइट्राइट जैसे योजकों की मात्रा और अवशिष्टों की मात्रा "खाद्य पदार्थों, योजकों आदि के मानकों" द्वारा निर्धारित की जाती है। यदि आप ऐसा करते हैं, तो सुरक्षा की गारंटी नहीं दी जा सकती और यह एक रासायनिक खतरा हो सकता है।

शारीरिक खतरे

भौतिक खतरों में कठोर विदेशी पदार्थों से होने वाले स्वास्थ्य संबंधी खतरे शामिल हैं, जो सामान्यतः भोजन में नहीं होते।

धातु और काँच के टुकड़े जैसे बाहरी पदार्थ मुँह और पाचन तंत्र को नुकसान पहुँचा सकते हैं। सामग्री की डिलीवरी के समय आने के अलावा, यह निर्माण प्रक्रिया में इस्तेमाल होने वाले रसोई के चाकू, मिक्सर और अन्य रसोई उपकरणों को हुए नुकसान के कारण भी हो सकता है।

ys

ys