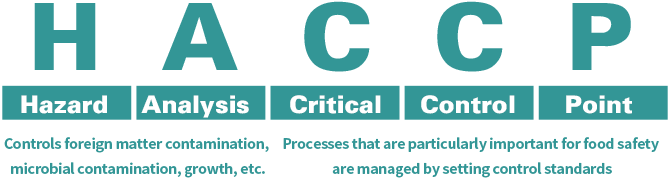

En science de la sécurité alimentaire, on appelle facteur de danger ce qui peut engendrer des risques pour la santé humaine par l'alimentation s'il n'est pas correctement géré. Ces facteurs sont divisés en trois catégories : « biologique », « chimique » et « physique ». Lors de l'analyse des dangers selon le système HACCP, il est nécessaire de les considérer selon ces trois classifications.

Risques biologiques

De nombreux dangers biologiques font référence à des dangers potentiels pour la santé causés par des micro-organismes.

On peut les diviser grossièrement en (1) bactéries, (2) rickettsies, (3) virus, (4) protozoaires, (5) levures et (6) moisissures. Les dommages causés par ces bactéries sont principalement des intoxications alimentaires, et dans certains cas, ils peuvent être graves.

Risques chimiques

Le risque chimique fait référence au danger que représentent les « substances chimiques », telles que les produits chimiques, les agents de nettoyage et les pesticides, qui sont accidentellement mélangés aux aliments et causent des dommages aux consommateurs.

La quantité d'additifs, tels que le nitrite de sodium, utilisée dans la production de saucisses et de jambons, ainsi que la quantité de résidus sont déterminées par les « Normes pour les aliments, les additifs, etc. ». Dans le cas contraire, la sécurité ne peut être garantie et cela peut constituer un risque chimique.

Risques physiques

Les dangers physiques comprennent les risques pour la santé liés à des substances étrangères dures qui ne sont normalement pas contenues dans les aliments.

Des substances étrangères, telles que des morceaux de métal et de verre, peuvent endommager la bouche et le tube digestif. Outre leur présence lors de la livraison des ingrédients, elles peuvent également être causées par des dommages aux couteaux de cuisine, aux mixeurs et autres équipements de cuisine utilisés lors du processus de fabrication.

ys

ys