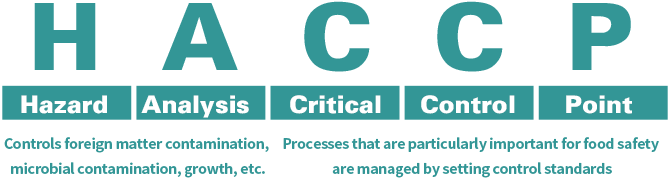

HACCP是國際公認的確保食品生產安全的管理方法。 HACCP是Hazard Analysis and Critical Control Point的縮寫,譯為「危害分析與關鍵控制點」。

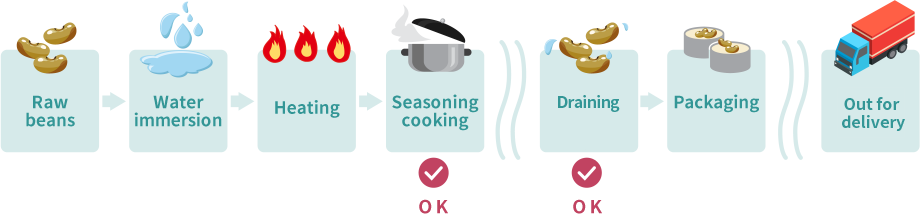

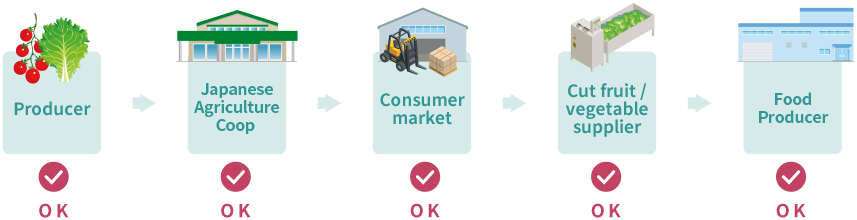

從事食品相關業務的人員,根據衛生管理計劃,對從原材料到製造、產品的所有工序(直至出貨)進行調查,掌握異物混入、食物中毒菌等問題(有害因素),進行衛生管理,以提高產品和食品的安全性。

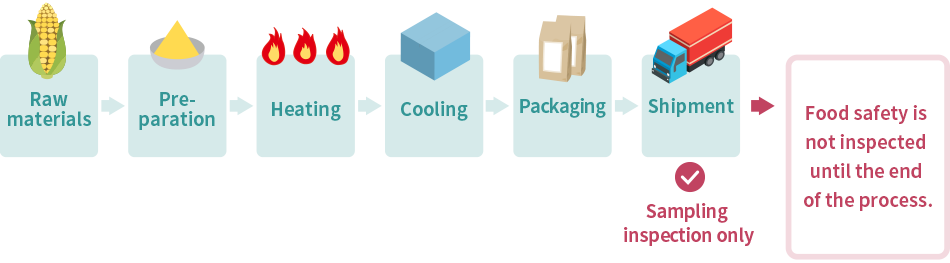

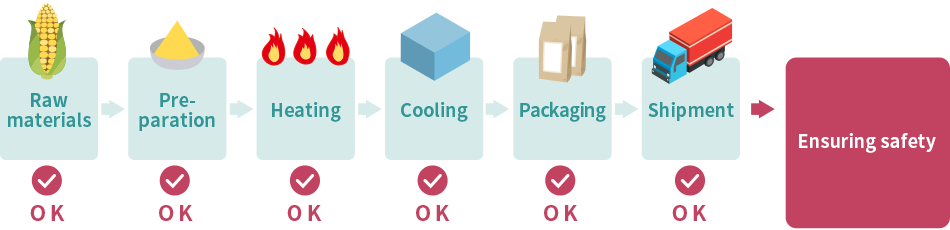

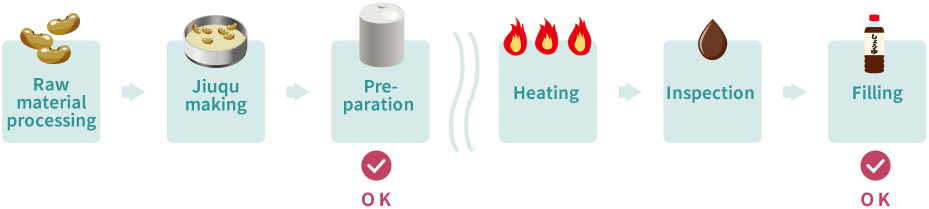

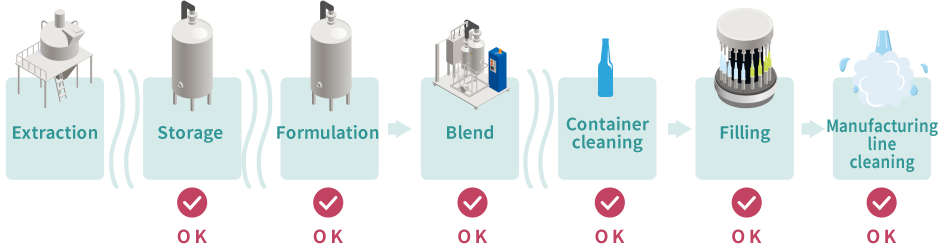

迄今為止,最終產品的抽樣檢測仍是主流,但基於HACCP系統的衛生管理方法,透過檢查各工序的危害並持續進行衛生管理,可以有效預防食品事故。我們的儀器可以幫助您確保產品品質和安全。

隨著食品生產和流通的全球化,提高食品安全已成為世界各國和各地區的共同課題。

1993年,制定國際食品標準的國際食品法典委員會制定了透過HACCP進行衛生管理的準則,以已開發國家為中心,強制性衛生管理的趨勢正在推進。因此,現在這已成為國際標準,例如日本出口食品必須透過HACCP進行衛生管理。

日本也同樣,根據食品衛生法的修訂,HACCP體係自2020年6月1日起實施,並於2021年6月1日正式實施。根據修訂後的食品衛生法,原則上所有企業都必須“按照HACCP進行衛生管理”,因此,讓我們在2021年6月1日之前做好應對準備。

HACCP的導入,以設備、員工等生產環境的衛生維護與管理為前提。透過在日常衛生管理的基礎上,實施HACCP衛生管理,可以防止食品污染和異物混入,提供安全衛生的食品。

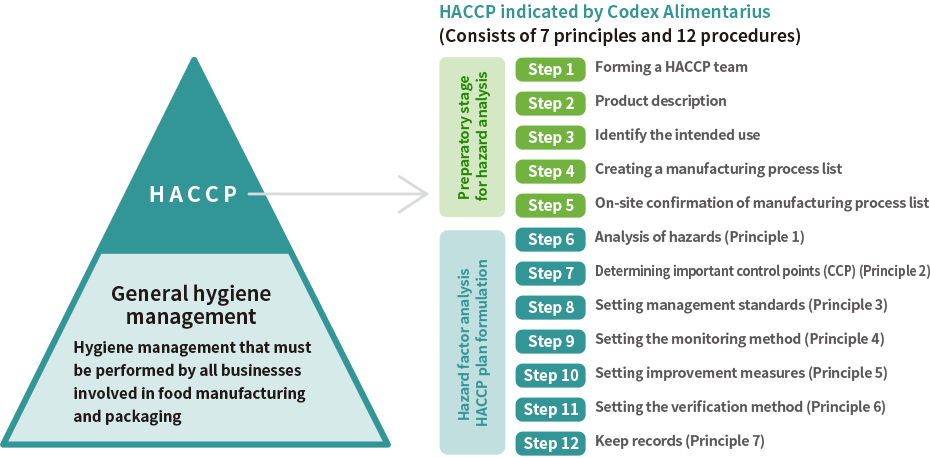

在導入HACCP時,會依據國際食品法典委員會《HACCP系統及其應用指南》所列的12個程序進行危害分析,並根據分析結果確定關鍵控制點(CCP),然後製定HACCP計劃。

在該計劃中,HACCP系統是一種衛生控制方法,旨在防止最終產品中殘留任何可能損害健康的危害。 12個程序包括危害分析的前期階段,該階段包含從成立HACCP小組、推進工作到現場確認的5個步驟,以及從危害分析到記錄的「7項原則」。

在食品安全科學中,如果管理不當,可能透過食品對人類健康造成危害的因素稱為危害因素。危害因素分為「生物性」、「化學性」、「物理性」三類。在HACCP中分析危害時,需要根據這三種分類來考慮危害。

許多生物危害是指由微生物引起的潛在健康危害。

大致可分為(1)細菌、(2)立克次體、(3)病毒、(4)原生動物、(5)酵母菌、(6)黴菌。這些病原體造成的損害主要為食物中毒,有時損害會嚴重。

化學危害是指化學物質、清潔劑、殺蟲劑等「化學物質」意外混入食品中,對消費者造成傷害的危險。

香腸、火腿生產過程中亞硝酸鈉等添加劑的使用量及殘留量,均由《食品添加劑等標準》規定,若隨意添加,則無法確保安全,也可能有化學危害。

物理性危害包括食物中通常不含的堅硬異物所帶來的健康危害。

金屬碎片、玻璃碎片等異物可能會傷害口腔和消化道。除了食材運送時帶入外,還可能因菜刀、攪拌器等製造過程中使用的廚房設備損壞而發生。

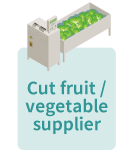

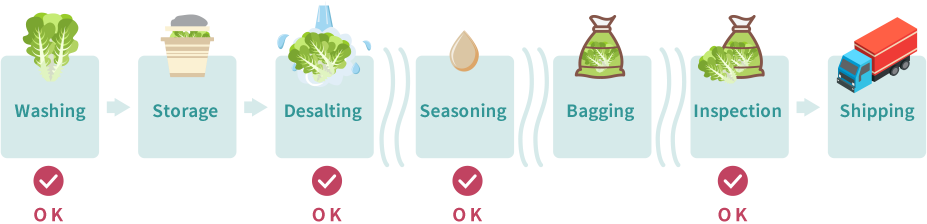

蔬菜收到後 ①清洗 ②大切 ③清洗 ④細切 ⑤殺菌清洗 ⑥瀝水 ⑦包裝 ⑧還有運輸工序。

清洗液為電解水/次氯酸水:非加熱食品pH值2.5-3.5,水煮食品用次氯酸鈉浸泡:100-200ppm,浸泡時間5-10分鐘。

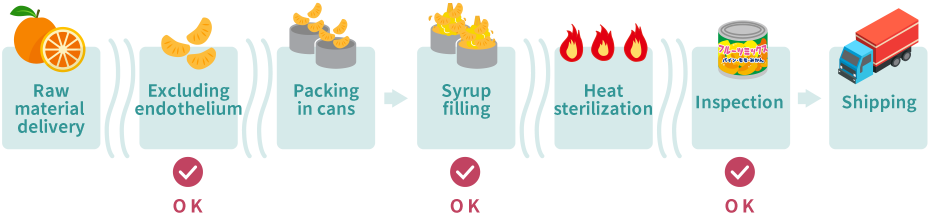

用鹽酸和燒鹼(氫氧化鈉)溶解橘子皮(內皮)。使用極稀的鹽酸(0.5%),將其浸泡在燒鹼(0.2%)中作為中和劑,用水沖洗,然後浸泡在水中,確保其不會殘留。處理後,檢查果肉的pH值,確保其不殘留在果肉中。

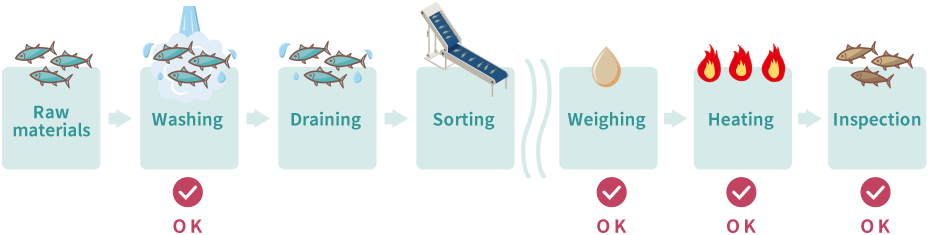

漁業

丸善實里工廠株式會社

致力於生產安全、安心產品的「丸善株式會社稔工廠」已取得HACCP認證,持續使用愛宕的產品。

愛宕的產品陣容豐富,涵蓋食品生產和流通環節的上游到下游,從原料入庫到工廠廢水處理,應有盡有。如果您有任何疑問,歡迎隨時與我們聯繫。