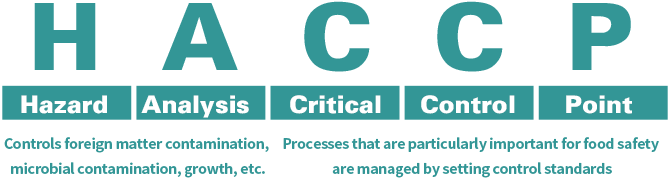

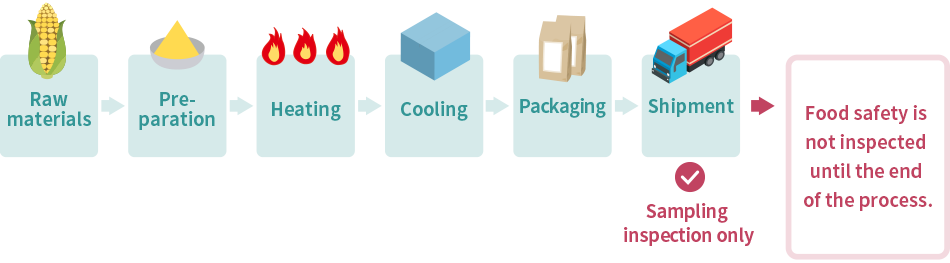

En la ciencia de la inocuidad alimentaria, lo que puede causar riesgos para la salud humana a través de los alimentos si no se gestiona adecuadamente se denomina factor de riesgo. Los factores de riesgo se dividen en tres categorías: biológicos, químicos y físicos. Al analizar los riesgos en el sistema HACCP, es necesario considerarlos utilizando estas tres clasificaciones.

Peligros biológicos

Muchos peligros biológicos se refieren a riesgos potenciales para la salud causados por microorganismos.

Se puede dividir a grandes rasgos en (1) bacterias, (2) rickettsias, (3) virus, (4) protozoos, (5) levaduras y (6) mohos. El daño que causan es principalmente una intoxicación alimentaria y, en algunos casos, puede ser grave.

Peligros químicos

El peligro químico se refiere al peligro de que "sustancias químicas", como productos químicos, agentes de limpieza y pesticidas, se mezclen accidentalmente con los alimentos y provoquen daños a los consumidores.

La cantidad de aditivos, como el nitrito de sodio, utilizados en la producción de embutidos y jamones, así como la cantidad de residuos, se determinan en las "Normas para Alimentos, Aditivos, etc." Si se utilizan, no se puede garantizar la seguridad y pueden representar un riesgo químico.

Peligros físicos

Los peligros físicos incluyen riesgos para la salud derivados de sustancias extrañas duras que normalmente no están contenidas en los alimentos.

Sustancias extrañas, como piezas metálicas y de vidrio, que pueden dañar la boca y el tracto digestivo. Además de presentarse al momento de la entrega de los ingredientes, esto puede ocurrir debido a daños en cuchillos de cocina, batidoras y otros utensilios de cocina utilizados en el proceso de fabricación.

ys

ys