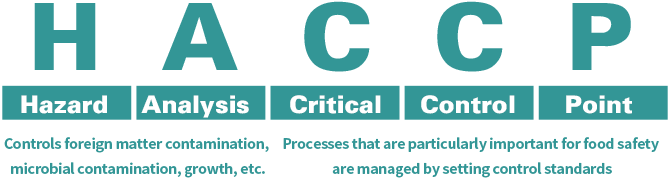

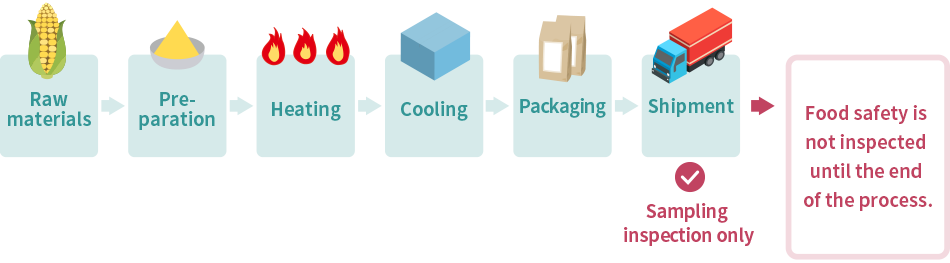

In der Lebensmittelsicherheitswissenschaft wird als Gefahrenfaktor bezeichnet, was bei unsachgemäßer Handhabung durch Lebensmittel gesundheitliche Gefahren für den Menschen verursachen kann. Gefahrenfaktoren werden in drei Kategorien unterteilt: „biologisch“, „chemisch“ und „physikalisch“. Bei der Analyse von Gefahren im Rahmen von HACCP ist es notwendig, die Gefahren anhand dieser drei Klassifizierungen zu berücksichtigen.

Biologische Gefahren

Viele biologische Gefahren beziehen sich auf potenzielle Gesundheitsgefahren durch Mikroorganismen.

Man kann sie grob in (1) Bakterien, (2) Rickettsien, (3) Viren, (4) Protozoen, (5) Hefen und (6) Schimmelpilze unterteilen. Die Schäden, die diese verursachen, sind hauptsächlich Lebensmittelvergiftungen, die in manchen Fällen schwerwiegend sein können.

Chemische Gefahren

Unter chemischer Gefahr versteht man die Gefahr, dass „chemische Substanzen“ wie Chemikalien, Reinigungsmittel und Pestizide versehentlich in Lebensmittel eingemischt werden und den Verbrauchern Schaden zufügen.

Die Menge an Zusatzstoffen wie Natriumnitrit, die bei der Herstellung von Wurst und Schinken verwendet werden, sowie die Menge der Rückstände werden durch die „Standards für Lebensmittel, Zusatzstoffe usw.“ bestimmt. Andernfalls kann die Sicherheit nicht gewährleistet werden und es kann eine chemische Gefahr entstehen.

Physikalische Gefahren

Zu den physikalischen Gefahren zählen Gesundheitsgefahren durch harte Fremdstoffe, die normalerweise nicht in Lebensmitteln enthalten sind.

Fremdstoffe wie Metall- und Glassplitter können Mund und Verdauungstrakt schädigen. Neben der Anlieferung der Zutaten können Fremdstoffe auch durch Beschädigungen an Küchenmessern, Mixern und anderen Küchengeräten entstehen, die im Herstellungsprozess verwendet werden.

ys

ys